DHI plaatide pinnatöötlustehnoloogia süsinikusarjade otseplaatimine

1. Süsiniku seeria otseplaatimise ajalugu

Süsiniku seeria otsest plaadistamisprotsessi on trükkplaatide tööstuses laialdaselt kasutatud 35 aastat. Tööstuses laialdaselt kasutatavate protsesside hulka kuuluvad mustad augud, varjutused ja varjud. Algne musta augu otsese plaadistamise tehnoloogia patenteeriti 1984. aastal ja see on olnud kaubanduslikult edukas läbimõõdulise läbimõõduga FR-4 paneelide protsessina.

Kuna must auk on pinnakatteprotsess, mitte redoksprotsess nagu vase keemiline valamu, ei ole see tehnoloogia tundlik erinevate dielektriliste materjalide pinnaaktiivsuse suhtes ja suudab hakkama saada raskesti metalliseeruvate materjalidega. Seetõttu on seda protsessi laialdaselt kasutatud polüimiidkiledes paindlikes ahelates, suure jõudlusega või spetsiaalsetes materjalides, näiteks polütetrafluoroetüleen (PTFE). Süsiniku ja grafiidi otsene plaadistamistehnoloogia on heaks kiidetud kosmoses ja sõjalennunduses ning see vastab IPC-6012D spetsifikatsiooni punkti 3.2.6.1 nõuetele.

2. Trükkplaadi väljatöötamine

Vajadusega trükkplaatide kujundamise järele on otselihtimisprotsessid viimastel aastatel edasi arenenud. Tänu miniatuurimisajamisele, pliikomponentidest pinnakinnituskomponentideni, on PCB disain arenenud, et kohaneda rohkem tihvtidega mikrokomponentidega, mille tulemuseks on suurenenud PCB kihid, paksemad trükkplaadid ja läbivad augud. Diameeter on väiksem. Kõrge kuvasuhtega seotud probleemide lahendamiseks peaksid tootmisliini tehnilised kirjeldused hõlmama mikropooride lahuse ülekande ja vahetuse parandamist, näiteks ultrahelilainete kasutamist pooride kiireks niisutamiseks ja õhumullide eemaldamiseks ning võime parandada õhunuga ja kuivatit paksude ahelate tõhusaks kuivatamiseks. Väikesed augud laual.

Sellest ajast alates on PCB-disainerid jõudnud järgmisse etappi: pimeava nälg, tihvtide arv ja pallivõrgu tihedus ületavad puurimiseks ja juhtmestikuks saadaoleva plaadi pinna. 1,27–1,00 mm pallivõrgu massiivi pakettide (BGA) ja 0,80–0,64 mm kiibimõõdupakettide võrgu (CSP) abil on mikropimeavad saanud disaineritele relvaks HDI tehnoloogia väljakutsetele vastamiseks.

1997. aastal hakkasid telefonid masstootmiseks kasutama disaini 1 + N + 1; see on disain, mille kihisüdamiku ülekattel on mikropimedad augud. Mobiiltelefonide müügi kasvuga on akende ja CO2 laserite söövitamine, UV, UV-YAG laser ja kombineeritud UV-CO2 laser moodustavad mikropimedad augud. Mikropimedad vias võimaldavad disaineritel pimedate viaalide all liikuda, nii et nad saavad levitada rohkem tihvtvõreid ilma kihtide arvu suurendamata. HDI-d kasutatakse praegu laialdaselt kolmel platvormil: miniatuursed tooted, tipptasemel pakendid ja suure jõudlusega elektroonikatooted. Mobiiltelefonide disaini minimeerimine on praegu kõige produktiivsem rakendus.

3. Otsene plaatimine

Otseplaatimissüsteemid, nagu mustad augud, peavad ületama tehnilised takistused, et tulla toime pimeaukude ja HDI mikroviaalide metalliseerimisprobleemidega. Pimeava suuruse vähendamisel suureneb pimeava põhjas olevate süsinikuosakeste eemaldamise keerukus, kuid pimeava põhja puhtus on võtmetegur, mis mõjutab töökindlust; seepärast on uute puhastusvahendite ja mikrosöövitavate ainete väljatöötamine pimeduse parandamiseks Kuidas augu põhja puhastada.

Lisaks muudeti teooria ja praktiliste kogemuste põhjal mikroerosiooni sektsiooni düüsi konstruktsiooni, et see oleks kombineeritud pihustamise-leotamise-pihustamise konfiguratsiooniga. Praktika on osutunud tõhusaks kujunduseks. Düüsi ja trükkplaadi pinna vaheline kaugus väheneb, düüside vaheline kaugus väheneb ja trükkplaadile pihustusjõud suureneb. Detailidest aru saades saab uus düüsi disain aukude ja pimeaukude kaudu tõhusalt hakkama suure kuvasuhtega.

Järgmise põlvkonna nutitelefonide väljatöötamisel hakkasid tootjad läbivate aukude kõrvaldamiseks kasutama mis tahes virnastatud pimeaukude kihti, mis vallandas trendi, et kuna joonelaiust ja -vahet vähendati 60μm-lt 40μm-ni, siis vooluringi tootmine plaadid Protsessis kasutatud vaskfooliumi algset paksust vähendatakse pidevalt 18 µm-lt 12 µm-le 9 um-ni. Ja mis tahes kihiga trükkplaadi iga pealiskiht tuleb üks kord metalliseerida ja galvaniseerida, mis suurendab märgprotsessi võimsuse nõudlust oluliselt.

nutitelefonid on ka paindlike ja jäigalt painduvate vooluahelate peamised kasutajad. Võrreldes traditsioonilise keemilise vasest plaadistusprotsessiga on otsekihtimise kasutamine mis tahes kihi, painduva trükkplaadi (FPC) ja jäiga painduva trükkplaadi tootmisel märkimisväärselt suurenenud, kuna seda protsessi võrreldakse traditsioonilise keemilise vaskprotsessiga. , vähem veekasutust, vähem heitvee tootmist

4. PCB üha kitsamad joone laiuse / reavahe nõuded nõuavad söövitussügavuse ranget kontrolli

Nüüd võtavad uusima põlvkonna nutitelefonid ja täiustatud pakendid järk-järgult kasutusele alternatiivse poollisandmeetodi (mSAP). mSAP kasutab 3μm üliõhukest fooliumi, et saavutada 30/30 mikronine joone laius ja sammu kujundus. Eriti õhukest vaskfooliumi kasutavas tootmisprotsessis on vaja igas protsessis täpselt kontrollida mikro-söövitavate soonte hammustuskorrosiooni hulka. Eriti traditsiooniliste keemiliste vasekümbluse ja otsese plaatimisprotsessi puhul tuleb pinna vaskfooliumi hammustuskorrosiooni reguleerida väga täpselt

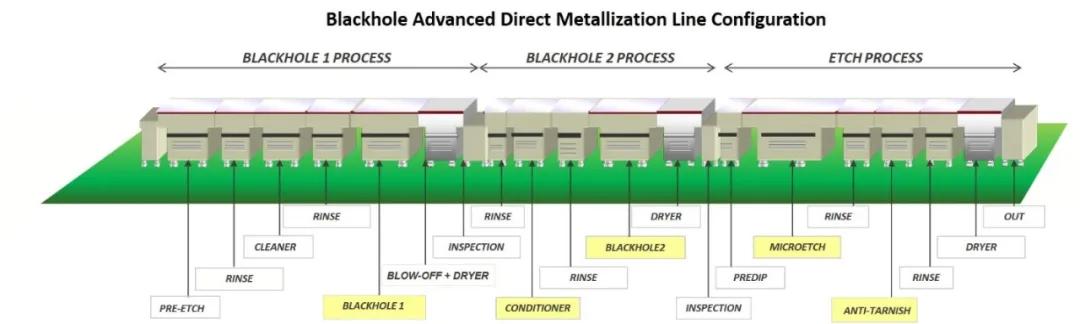

5. Edusammud seadmete konfiguratsioonis

Otsese plaatimisprotsessi optimeerimiseks mSAP-protsessiga katsetati eksperimentaalsel liinil järk-järgult mitut erinevat seadmekonstruktsiooni enne nende täielikku tootmist. Testitulemused näitavad, et seadme hea disaini abil saab laia tööpiirkonna ulatuses tagada ühtlase juhtiva süsinikkatte.

Näiteks süsinikusarja otsese plaadistamise protsessis kasutatakse süsinikkatte ühtlasemaks muutmiseks patenteeritud rullide konfiguratsiooni. Ja vähendage süsiniku sadestumist tootmisplaadi pinnal, vähendage süsinikususpensiooni kogust ja samal ajal väldiksite liiga paksu süsinikukihti pimeaukude nurkades või aukude kaudu.

Samuti on ümber kujundatud mikroekretsioonijärgse paagi varustuse spetsifikatsioonid. See, kas pimeaugu põhi on 100% täiesti puhas, on tootja kõige murettekitavam kvaliteediprobleem. Kui pimeava põhjas on süsinikujääke, võib see katse läbida elektrikatse ajal, kuid kuna juhtivuse ristlõikepindala väheneb, väheneb ka sidumisjõud, mille tulemuseks on purunemine puudumise tõttu termilise pinge kokkupanekul Rikke probleem. Kuna pimeava läbimõõtu vähendatakse traditsiooniliselt 100 mikronilt 150 mikronile 80 mikronile 60 mikronile, on mikro-söövitava soone varustuse spetsifikatsioonide uuendamine toote töökindluse seisukohalt kriitilise tähtsusega.

Katsete ja uuringute abil, et muuta mikro-söövitamispaagi seadmete spetsifikatsioone, et parandada pimeava põhjas oleva süsinikujäägi täielikku eemaldamist, on seda rakendatud masstootmisliinidele. Esimene suurem edasiarendus hõlmab kahekordsete söövitussoonade kasutamist, et tagada hammustuse hulga täpsem kontroll. Esimeses etapis eemaldatakse suurem osa vase pinnal olevast süsinikust ja teises etapis kasutatakse värsket ja puhast mikrolaiendilahust, et vältida süsinikuosakeste masstootmisplaadile naasmist. Teises etapis võeti kasutusele ka vasktraadi redutseerimise tehnoloogia, et oluliselt parandada mikrolöövimise ühtlust trükkplaadi pinnal.

Trükkplaadi pinnal oleva hammustuse hulga muutlikkuse vähendamine aitab täpselt kontrollida pimeava põhjas olevat söövitamiskogust. Hammustuse hulga varieeruvust kontrollitakse rangelt keemilise kontsentratsiooni, düüside konstruktsiooni ja pihustusrõhu parameetrite järgi

6. Keemiline paranemine

Keemilise parenduse osas testiti ja modifitseeriti traditsioonilisi pooride puhastusvahendeid ja mikroöövitamisjooke, võttes arvesse võimet hammustuse korrosiooni kontrollida. Puhastusvahendis olevad orgaanilised lisandid ladestuvad valikuliselt ainult vase pinnale ja neid ei ladustata vaigumaterjalile. Seetõttu ladestuvad süsinikuosakesed ainult sellele spetsiaalsele orgaanilisele pinnakattele. Kui trükkplaat siseneb mikro-söövitavasse soonde, on orgaaniline kate happelises vedelikus hästi lahustuv. Seetõttu eemaldatakse orgaaniline kattekiht mikro-söövitavas soones oleva happe abil ja samal ajal söövitatakse süsinikuosakeste all olev vase pind küljelt, mis võib kiirendada Eemaldage süsinikuosakesed samal küljel.

Veel üks täiustusprojekt on see, et kahekomponendilise mikrosöövitamise abil saab parandada süsinikuosakeste eemaldamise võimet ja vähendada vaskfooliumipinna mikrokaredust. Las vaskpinna karedus soodustab kuiva kile nakkumist. Testitulemused näitavad, et pimeava suhteliselt sile põhi aitab parandada pimeava põhjas oleva plaadistuse usaldusväärsust. Pärast optimeeritud süsiniku seeria otsest plaadistusprotsessi on pimeava põhjas olev vaskfoolium olnud täiesti puhas, mis võib võimaldada galvaniseeritud vase kasvu jätkamist vaskfooliumil oleva vaskvõre peal, et saavutada parim plaadistuse adhesioon.

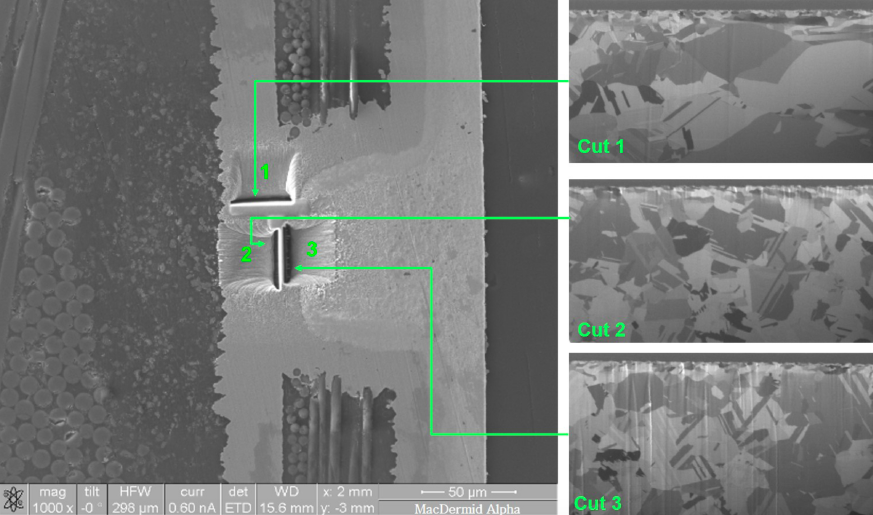

Peamiste protsessipaakide ja kemikaalide konkreetsete täiustuste kombinatsioon moodustab täiustatud HDI / mSAP-protsessi, mis sobib tootmiseks üliõhukese vaskfooliumiga. Vase-vase otsese sidumise ühe liidese kaudu moodustub pidev metallvõre, mis parandab pimeaukude töökindlust. Mikrosöövitava soone töötlemine võimaldab pimeava põhjas oleva vaskfooliumi ideaalset mikrokaredust kasutada auku täitva galvaniseeritud vasest substraadina. See soodustab galvaniseeritud vase võre pidevat kasvu pimeaugu põhjas mööda vaskfooliumi võre. Pärast tavalist kõrgtemperatuurilist kuumtöötlust paigutatakse vaseterad võre sisse ja moodustavad täieliku pideva metallvõre.

FIB lõikeproovide vaatlus ja analüüs õhukeste viilude moodustamiseks näitavad, et liidesejooned on tera suuruse ja struktuuriga ühtlased (joonis 5). Pärast termilist šokki või termilist tsüklit on pimeava põhjas oleva vaskfooliumi ja galvaniseeritud vase vaheline piir raske. Leitakse, et pole ühtegi nano-tühimikku, millele teised protsessid kalduvad, välja arvatud juhul, kui see on põhjustatud sellistest teguritest oksüdeerumise või saastumisena.

Galvaanilise vaskkihi ja sihtploki vahelise liidese fokuseeritud ioonkiire (FIB) pildistamine, mis viib otsese galvaniseerimise tehnoloogiaga, võimaldab tugeval vask-vask sidumisel sooritada hästi termilist pinget.

Otsese galvaniseerimise tootmisliine, näiteks "musti auke", kasutatakse praegu 3-mikronise üliõhukese vaskfooliumi alternatiivse poollisandi (mSAP) masstootmisprotsessis. Need süsteemid kasutavad seotud seadmeid, mis kontrollivad täpselt mikrotööstuse hulka masstoodangus. Selle seadmega toodetud 12-kihiline trükkplaat on läbinud 300 tsükli IST testi. Ülaltoodud toodetes kasutatakse mSAP-protsessi kasutades musti auke L2 / 10 ja L3 / 11-des. Pimeaukude suurus on 80 ~ 100 x 45μm ja igas trükkplaadis on 2 miljonit pimeauku.

Protsessi süsinikujääkide kontrollimiseks kasutage AOI-d. Kontrolli tulemused näitasid, et 5000 PSM kuus toodangus puudusi ei tuvastatud. Nende trükkplaatide galvaniseerimine toimub vertikaalse pideva galvaniseerimise (VCP) tootmisliinil; sisemine kiht võtab vastu Tent-Etchi protsessi täisplaadilise galvaniseerimise ja mSAP kiht peab olema galvaaniline. Elektroonilise tagasihajumise difraktsiooni (EBSD) pilt joonisel 6 näitab tera suuruse ühtlust sihtmärgi padja ja galvaniseeritud vaskkihi vahelises liideses.